CMMM智能制造系统的6大规划流程

CMMM中的相关能力子域在一定程度上是相关的。除了生产能力子域本身,生产相关能力域还包括技术能力域中的数据、集成、信息安全以及资源能力域中的设备和网络。

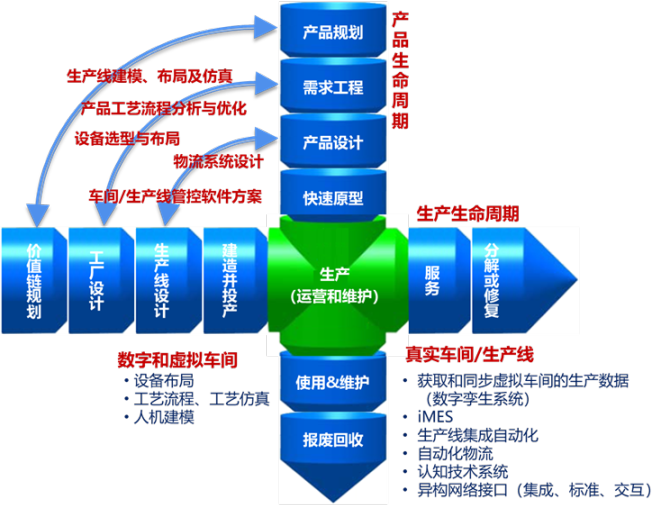

进行企业智能制造系统规划,首先要了解产品生命周期和生产生命周期,以及它们的集成。智能制造系统规划的重点是第二象限,包括产线建模、布局与仿真、产品工艺分析与优化、设备选型与布局、物流系统设计、车间/产线控制软件解决方案等在规划设计阶段。那擎标带领详细了解CMMM智能制造系统的6大规划流程:

第一步是设置系统目标。了解系统用于生产哪些产品(产品类型),生产多少(产能),这些产品的工艺和技术有多成熟,目前的产能水平是多少,等等。在此基础上,分析工艺流程现状,规划制造系统目标,包括产品生产周期、合格率、投入产出比等。

第二步,明确系统约束。分析系统规划的约束条件,即场地、生产组织、能耗、安全、环保等方面的要求,并将这些因素与系统的目标相结合,得到系统生产大纲,包括生产能力、场地、生产时间、班次等。这两个步骤实际上初步定义了 5W2H 中(什么,为什么,何时,何地,谁,如何和多少)的大部分要素。

第三步,制定典型工艺路线。对系统要生产的产品进行工艺路线的相似性分析,对工艺相似的产品进行分类,分析现有工艺路线存在的问题,进行工艺优化,最终形成典型工艺形成了系统布局下的路线。

第四步是设备选型和工艺模拟。收集产品加工/装配过程中的质量、工具等问题,合理选择设备,通过工艺模拟验证设备选择的效果。在选择设备时,要考虑设备的智能化特性和联网要求,最终形成生产线设计的工艺方案和设备模型。除了主要的加工/组装设备,考虑清洁、去毛刺、检验等辅助设备,以及装卸、刀具等辅助设施。

第五步,车间/生产线布局规划与模拟。根据工艺方案计算所需设备数量,根据产品特性选择合适的生产组织方式,设计生产布局和物流方案,同时设计设备联网方案。方案完成后,根据制造系统的规划目标和约束条件进行总体布局方案模拟,形成最优的生产布局、设备选型和联网方案。

第六步,提出系统运行控制要求。首先要设计一套与生产组织方式相匹配的生产管理流程,明确系统运行中的生产调度规则需要采集和分析哪些参数,哪些过程质量需要控制,以及应监控哪些设备状态。然后利用管理模拟技术进行管理,模拟管理过程的实施效果,同时结合智能管控的智能化特点,规划智能管控中心的功能。